Prozesse optimieren und Ausfallzeiten in der Lebensmittelproduktion reduzieren

In der Lebensmittelproduktion zählen Effizienz und Verlässlichkeit zu den zentralen Erfolgsfaktoren, um den Anforderungen eines hart umkämpften Marktes gerecht zu werden. Doch wie können Unternehmen sicherstellen, dass ihre Produktionsprozesse optimal laufen, Kosten reduziert werden und gleichzeitig eine hohe Qualität gewährleistet bleibt? Dieser Beitrag bietet einen umfassenden Überblick über die wichtigsten Strategien zur Prozessoptimierung und zeigt, wie durch gezielte Maßnahmen und innovative Technologien Ausfallzeiten effektiv minimiert werden können. Er richtet sich an alle, die die Leistungsfähigkeit ihrer Produktionslinien nachhaltig steigern möchten.

Inhalte

- Warum Prozessoptimierung in der Lebensmittelproduktion entscheidend ist

- Häufige Ursachen für Ausfallzeiten und wie sie vermieden werden können

- Schritt-für-Schritt-Ansatz zur Prozessverbesserung

- Die Rolle moderner Technologien bei der Minimierung von Ausfallzeiten

- Fazit: Nachhaltige Effizienzsteigerung durch smarte Prozessgestaltung

Warum Prozessoptimierung in der Lebensmittelproduktion entscheidend ist

Die Lebensmittelproduktion ist eine der sensibelsten Industrien, in der es nicht nur auf Effizienz, sondern auch auf Qualität, Hygiene und rechtliche Konformität ankommt.

Die Optimierung der Produktionsprozesse ermöglicht nicht nur eine effizientere Nutzung von Ressourcen, sondern trägt auch dazu bei, den Ausschuss zu reduzieren und die Produktionsqualität zu verbessern. Gleichzeitig können Unternehmen durch verbesserte Prozesse flexibler auf Marktveränderungen reagieren, neue Produkte schneller einführen und die Gesamtkosten senken.

Kurz gesagt: Prozessoptimierung ist nicht nur eine Frage der Effizienz, sondern auch ein zentraler Wettbewerbsfaktor in einer globalisierten Lebensmittelindustrie.

Häufige Ursachen für Ausfallzeiten und wie sie vermieden werden können

In der Praxis gibt es zahlreiche Ursachen für Ausfallzeiten, die von technischen Defekten bis hin zu organisatorischen Problemen reichen. Eine der häufigsten Ursachen sind ungeplante Maschinenstillstände, die durch mangelnde Wartung, Materialfehler oder Bedienfehler ausgelöst werden. Auch ineffiziente Planung, wie fehlende Abstimmung zwischen den Produktionsschritten oder Engpässe in der Lieferkette, können die Produktion erheblich beeinträchtigen.

Die Reduzierung von Ausfallzeiten beginnt mit einer detaillierten Analyse der Schwachstellen im Produktionsprozess. Unternehmen sollten ihre Abläufe kontinuierlich überwachen, um häufig auftretende Fehlerquellen zu identifizieren und gezielt zu beheben. Dies kann durch präventive Wartungsprogramme, eine bessere Schulung der Mitarbeitenden und die Einführung klarer Kommunikationsstrukturen erreicht werden.

Schritt-für-Schritt-Ansatz zur Prozessverbesserung

Eine erfolgreiche Prozessoptimierung erfordert eine strukturierte Vorgehensweise. Im ersten Schritt steht die Datenerhebung im Fokus. Produktionsdaten, Ausfallzeiten und Kosten müssen genau erfasst und analysiert werden, um Engpässe und ineffiziente Prozesse sichtbar zu machen.

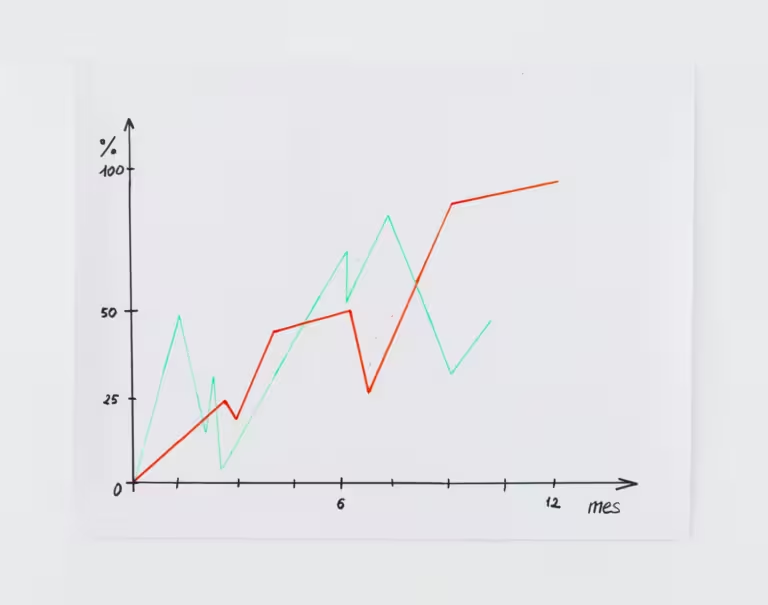

Im zweiten Schritt folgt die Priorisierung. Nicht alle Probleme können gleichzeitig angegangen werden, daher ist es wichtig, die Bereiche mit dem größten Optimierungspotenzial zu identifizieren. Eine Pareto-Analyse kann hier helfen, die 20 % der Ursachen zu finden, die 80 % der Probleme verursachen.

Im dritten Schritt geht es an die Umsetzung der Verbesserungsmaßnahmen. Das können Prozessumstellungen, Investitionen in neue Technologien oder die Einführung schlanker Produktionsmethoden wie Lean Management sein. Die Zusammenarbeit aller Abteilungen ist hierbei entscheidend, da Optimierungen häufig an Schnittstellen zwischen verschiedenen Teams oder Bereichen ansetzen.

Der letzte Schritt umfasst die kontinuierliche Überprüfung und Anpassung der Maßnahmen. Produktionstrends, neue Technologien und sich ändernde Marktanforderungen erfordern ein flexibles System, das regelmäßig überprüft und an neue Gegebenheiten angepasst wird.

Zusammengefasst:

- Datenerhebung und -analyse

- Priorisierung des Optimierungsbedarfs

- Geeignete Maßnahmen auswählen

- Maßnahmen umsetzen

- Anpassungen überprüfen

Die Rolle moderner Technologien bei der Minimierung von Ausfallzeiten

In der Lebensmittelproduktion spielen Technologien eine immer wichtigere Rolle bei der Reduzierung von Ausfallzeiten und der Steigerung der Effizienz. Automatisierungssysteme ermöglichen es, Produktionsprozesse in Echtzeit zu überwachen und Störungen sofort zu erkennen. Sensoren und IoT-Technologien liefern wertvolle Daten, die genutzt werden können, um Wartungszyklen zu optimieren und Ausfälle zu verhindern, bevor sie auftreten.

Auch die Einführung von Produktionssteuerungssystemen bietet enorme Vorteile. Diese Systeme ermöglichen es, alle Prozesse entlang der Produktionslinie digital zu steuern und zu optimieren. Mit Hilfe von Datenanalysen können Engpässe frühzeitig erkannt und Lösungen implementiert werden, bevor größere Probleme entstehen.

Darüber hinaus gewinnen Robotik und künstliche Intelligenz in der Lebensmittelproduktion zunehmend an Bedeutung. Sie helfen nicht nur dabei, repetitive Aufgaben effizienter zu erledigen, sondern können auch komplexe Entscheidungen treffen, die den Produktionsfluss verbessern. Auch in der Produktionsplanung, der Reinigungsoptimierung und der Ressourceneinsparung helfen Systeme der künstlichen Intelligenz.

Fazit: Nachhaltige Effizienzsteigerung durch smarte Prozessgestaltung

Die Optimierung von Prozessen und die Minimierung von Ausfallzeiten sind zentrale Hebel, um die Wettbewerbsfähigkeit in der Lebensmittelproduktion zu sichern. Mit einer strukturierten Analyse, klaren Maßnahmen und dem gezielten Einsatz moderner Technologien können Unternehmen ihre Effizienz erheblich steigern und sich langfristig erfolgreich am Markt behaupten. Indem Produktionsabläufe flexibel und robust gestaltet werden, wird nicht nur die Produktqualität verbessert, sondern auch die Grundlage für eine nachhaltige und wirtschaftlich stabile Zukunft gelegt.

Wenn Sie dabei Hilfe benötigen, sprechen Sie uns gerne direkt an!

Aktuelle Beiträge

Wer schreibt hier?

Hallo!

Ich bin Florian Neunzling, Gründer sowie Inhaber von E-Food Natives und freue mich über Ihre Kontaktaufnahme.

Rufen Sie mich gerne an oder schreiben Sie mir eine E-Mail – ich freue mich darauf, von Ihnen zu hören!

Florian Neunzling

B.Eng. & M.Sc.